可拆卸钢筋桁架楼承板的 5 大产品特性,建筑人必知!

在现代建筑施工领域,楼承板作为楼板施工的关键构件,其性能与应用方式直接影响项目进度、成本控制及结构安全。可拆卸钢筋桁架楼承板凭借差异化设计,在多类建筑场景中逐步得到应用。本文梳理其 5 大核心产品特性,结合施工实际需求拆解价值点,为建筑从业者选型、施工规划提供参考。

特性一:结构设计适配性强,兼容多类建筑场景

可拆卸钢筋桁架楼承板的桁架结构采用模块化设计,钢筋规格与桁架高度可根据建筑楼板荷载要求、跨度参数进行调整。在住宅、商业综合体、工业厂房等不同类型项目中,既能匹配常规楼板施工需求,也能应对部分场景下的跨度(如部分工业厂房 8-12 米跨度)、荷载(如设备层)要求。

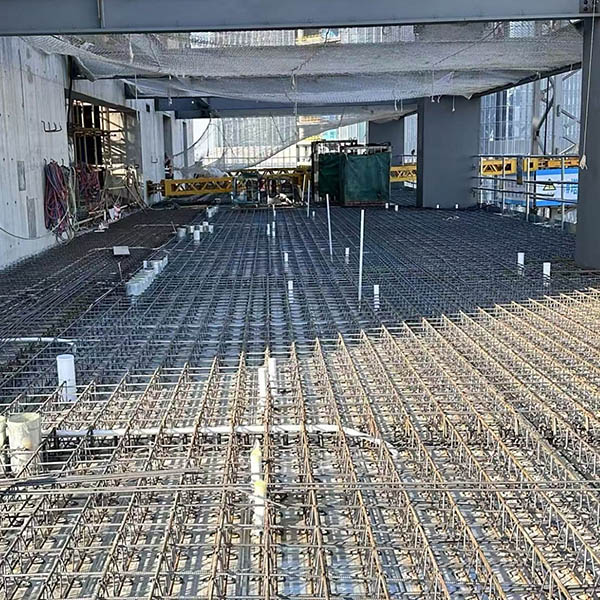

与传统现浇楼板相比,其桁架钢筋提前在工厂加工成型,现场只需铺设、固定后浇筑混凝土,无需现场绑扎大量楼板钢筋,减少了交叉作业的复杂性,适用于对工期有一定要求或现场作业空间有限的项目。

特性二:可拆卸设计提升材料利用率,助力控制项目成本

该类楼承板的特点之一在于 “可拆卸”—— 待楼板混凝土达到设计强度、能独立承受荷载后,可将楼承板的面板(通常为镀锌钢板)或部分支撑构件拆除,在符合使用标准的前提下重新用于其他项目。这一设计改变了传统楼承板 “一次性使用” 的模式,有助于提升材料的重复利用率。

从成本角度参考,以一栋 10 层、每层楼板面积 1000㎡的项目为例,若使用传统不可拆卸楼承板,面板材料成本需一次性投入;而采用可拆卸楼承板,面板拆除后在正常损耗情况下可用于 2-3 个同类项目(具体次数根据面板实际损耗情况而定),单项目材料成本存在一定下降空间。同时,拆除后的面板运输便捷,无需额外处理相关建筑垃圾,也能减少部分环保成本。

特性三:施工效率有优势,有助于缩短项目工期

在施工流程上,可拆卸钢筋桁架楼承板采用 “工厂预制 + 现场组装” 的模式:桁架钢筋与面板在工厂提前组装成半成品,运至现场后,通过起重设备吊装到位,再进行简单的固定(如焊接、螺栓连接),即可进入混凝土浇筑环节。

对比传统现浇楼板的 “支模→绑筋→浇筑→拆模” 流程,可拆卸钢筋桁架楼承板减少了现场支设大量楼板模板的步骤,且钢筋绑扎工作量减少。以常规住宅项目为例,采用该类楼承板施工,每层楼板的施工周期可能缩短 2-3 天,若项目总层数为 30 层,整体工期存在一定缩短空间,为项目交付创造有利条件。

特性四:结构安全稳定,符合设计荷载要求

从结构性能来看,可拆卸钢筋桁架楼承板的桁架钢筋形成三角受力体系,能传递楼板荷载,在混凝土浇筑阶段,桁架可作为混凝土的临时支撑,有助于减少因模板变形导致的楼板厚度不均、表面平整度差等问题。同时,桁架钢筋与混凝土结合后,可作为楼板的受力钢筋,对楼板的抗弯、抗裂性能有一定辅助作用。

根据相关检测数据,在相同楼板厚度、混凝土强度等级的条件下,采用可拆卸钢筋桁架楼承板的楼板,其承载力与传统现浇楼板基本持平;在部分场景(如大跨度楼板)下,因桁架钢筋的作用,抗裂性能可能有所提升。施工过程中,其面板也能起到临时防护作用,有助于降低人员坠落、材料掉落的安全隐患。

特性五:后期维护便捷,适配建筑功能改造需求

建筑使用过程中,后期维护或功能改造(如加装管线、局部荷载调整)是常见需求。可拆卸钢筋桁架楼承板的设计为后期操作提供了便利:若需在楼板内增设管线,可通过拆除局部面板(若后期无需重复使用),在桁架间隙中铺设管线后重新浇筑混凝土,无需对楼板进行大面积开凿,减少对原有结构的破坏。

此外,对于部分需要定期检修的工业建筑(如厂房、机房),可拆卸面板可作为检修口的预留设计,后期打开面板即可对楼板内部结构或管线进行检查、维护,避免了传统楼板检修中可能出现的结构破坏问题,对延长建筑的使用寿命有积极意义。

结语:理性选型,让技术适配项目实际需求

可拆卸钢筋桁架楼承板的 5 大特性,是对 “效率、成本、安全” 三大建筑核心需求的回应。建筑从业者在选型时,需结合项目的具体场景(如跨度、荷载、工期要求)、成本预算及后期使用需求综合判断 —— 例如,若项目为一次性建设、且后期无材料重复利用需求,传统楼承板可能更符合短期成本预期;若项目为多期开发、或需控制长期材料成本,可拆卸设计则具有一定优势。

建筑技术的价值,在于 “解决实际问题”。了解可拆卸钢筋桁架楼承板的特性,不仅是为了选型参考,更在于启发从业者从 “材料利用率”“施工效率”“全生命周期成本” 等维度思考建筑构件的设计逻辑,推动项目从 “达标交付” 向 “**交付” 升级。

公司主营:免拆底模钢筋桁架楼承板,可拆卸钢筋桁架楼承板,钢骨架轻型/强板,粉煤灰泡沫水泥条板。

联系我们

- 18812688168

- 河北省廊坊市文安县左各庄镇北陶管营村北

发送消息

立即提交,获取提示、技巧以及最新产品和新闻。

18812688168

18812688168 18812688168@163.com

18812688168@163.com WhatsApp

WhatsApp